Каскад малых ГЭС на реке Белой в Майкопском районе

Каскад малых ГЭС на реке Белой в Майкопском районе

Представляет: Министерство экономического развития и торговли Республики Адыгея

Отрасль:

Регион:

Объем инвестиций: 688800000 Руб

ID проекта: PRJ001156

Переработка древесины в Иркутской области

Переработка древесины в Иркутской области

Отрасль:

Регион:

Объем инвестиций: 52000000 Руб

ID проекта: PRJ002814

Создание производства наноразмерных порошков различных веществ

ID:PRJ001319 // Дата обновления: 2011-10-24 // Просмотры: 1

Объем инвестиций:

Цель представления:

Описание проекта

Документы

Ключевые экономические показатели

Контактная информация

Комментировать могут только зарегистрированные пользователи!

100 000 000 Руб

Цель представления:

Соинвестирование

Описание проекта

Краткое описание проекта

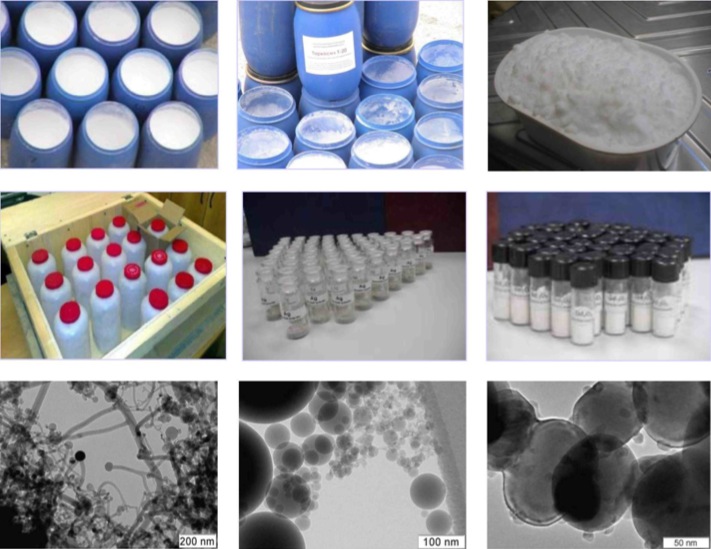

Проект состоит в создании производства наноразмерных порошков различных веществ. Производство наноразмерных частиц твёрдых веществ осуществляется путём испарения массивного материала электронным пучком с последующей конденсацией. Для испарения используется уникальный линейный ускоритель электронов.

Существует очень много способов производства наноразмерных порошков, каждый из которых, достаточно жестко привязан к одному веществу или к классу аналогичных веществ.

Технология проекта уникальна, в первую очередь, своей универсальностью. Полный перечень преимуществ технологии проекта представлен в Приложении.

Возможность использовать одну производственную линию для всех перечисленных продуктов, а также сравнительно высокая производительность, позволяют получить целевые нанопорошки со значительно более низкой себестоимостью, чем у конкурентов.

Полученные к настоящему моменту наноразмерные порошки

Оксиды:

• диоксид и оксид кремния (SiO7, SiO),

Металлы:

• вольфрам (W),

Карбиды:

• кремния (SiC), в том числе нанонитей

• оксид магния (MgO),

• тантал (Та),

• оксид алюминия (Аl2О3)

• диоксид титана (TiO2)

• молибден (Мо),

• кобальт (Со),

• вольфрам (WC) WO3

• оксид иттрия (Y2O3),

• оксид гадолиния (Gd2O3)

• алюминий (AI),

• никель (Ni),

• закись меди (Сu2О),

• оксид вольфрама (в частности,

• серебро (Ag),

• медь (Сu),

• оксид молибдена (различные типы),

• висмут (Bi),

• некоторые другие, в различных атмосферах;

• оксид висмута (Bi2O3);

Нитриды:

• алюминия (AIN),

• титана (TiN),

Полупроводники:

• кремния (Si) в азоте и аргоне.

Углеродные фуллерены и углеродные одностенные нанотрубки, другие вещества.

• в том числе наностержней;

• наночастицы и нанонити;

Преимущества технологии проекта Универсальность и простота

• Технология производства проекта универсальная для широкого круга простых веществ.

• Нанопорошок в данной технологии производится в одну стадию.

• Универсальность предлагаемой технологии при производстве различных классов нанодисперсных материалов позволит оперативно реагировать на потребности рынка и расширить номенклатуру продукции при появлении новых требований к наноматериалам.

Высокая производительность и низкая себестоимость продукта Среди технологий производства нанопорошков многих веществ, например, металлов (один из основных целевых рынков) имеет одну из самых высоких производительностей и одну из самых низких себестоимостей;

Возможность гибкой интеграции Физико-химические принципы, лежащие в основе базовой технологии, позволяют при использовании соответствующего сырья и соответствующих режимов осаждения, производить как высокочистые нанодисперсные материалы, так и новые типы более сложных, легированных и композитных наноматериалов.

Обеспечение безопасности, надежного контроля параметров процесса и конечного продукта

• Технология проекта позволяет контролировать все основные параметры готовой продукции.

• В сравнении с химическими метода производства нанопорошков, существенной положительной стороной технологии проекта является ее высокая степень экологической безопасности.

Преимущества технологии дают преимущества готовой продукции:

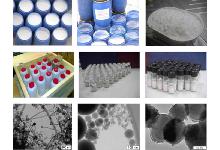

Контролируемый размер производимых частиц: В зависимости от потребностей могут быть получены частицы с

размером от 5 до 200 нм (для тугоплавких веществ от 10 нм).

Узкодисперсный состав нанопорошка: Технология позволяет контролировать дисперсный состав получаемых частиц и регулировать характер распределения их по размерам.

Чистота определяется только чистотой сырья: По всем материалам, при необходимости, возможна чистота до 99,999% по основному веществу.

Модификация поверхности частиц. Для предотвращения оксидирования частицы металла могут быть покрыты полимерными лигандами или монослоем оксидной пленки.

Сочетание возможности одновременно контролировать указанные 4-е параметра и изготавливать нанопорошки идеально подходящие под «применение» каждого заказчика. Свойства нанопорошка радикально меняются в зависимости от размера частиц, поэтому контроль размера и дисперсии размера максимально влияет на ценность нанопорошка. В промышленных масштабах

нанопорошки металлов с узкой дисперсией размеров сейчас не производятся.

Документы

Ключевые экономические показатели

- Внутренняя норма рентабельности (IRR) - 45 % в год

Контактная информация

Комментировать могут только зарегистрированные пользователи!